Le poinçonnage prend une nouvelle dimension avec la technologie HiPIMS.

Stepper fait un grand pas en avant dans le traitement de l'acier inoxydable avec InoxaCon®.

Au cours des deux dernières années, aucun produit n'a été aussi demandé que les composants électroniques, pas d'électronique sans fiches et contacts. Pour produire économiquement des contacts de précision en grandes séries de 10 million ou plus, il faut des poinçonneuses automatiques à haute performance et, surtout, des outils très complexes fabriqués spécifiquement. Fritz Stepper GmbH & Co. KG est un expert primé dans le domaine des outils de découpe progressive modulaire qui produisent des pièces de contact électroniques à une vitesse pouvant atteindre 3 000 coups par minute. Afin d'améliorer continuellement ces outils de poinçonnage, l'entreprise de Pforzheim est toujours prête à innover. La technologie HiPIMS de CemeCon est un autre pas important dans cette voie.

"Toute personne qui veut améliorer quelque chose a deux options : Il peut optimiser un processus existant ou repenser l'ensemble du processus." Fritz Stepper, fondateur de la société Fritz Stepper GmbH & Co. KG, a opté pour cette dernière solution et a révolutionné la technologie de l'emboutissage grâce à des innovations technologiques. Le tournant vers la fabrication d'outils modernes est avant tout les outils de coupe à suivre de conception modulaire développés et brevetés par Stepper dans les années 1970. La force d'innovation de l'entreprise de Pforzheim est aujourd'hui démontrée par de nombreuses récompenses: Stepper a été élu à plusieurs reprises par l'institut FAZ comme l'un des leaders de l'innovation en Allemagne et, en 2019, a été nommé fabricant d'outils de l'année 2019 et grand gagnant de l'Excellence en production" par le célèbre Institut Fraunhofer pour les technologies de production IPT.

De nouvelles possibilités pour les meilleurs outils d'estampage

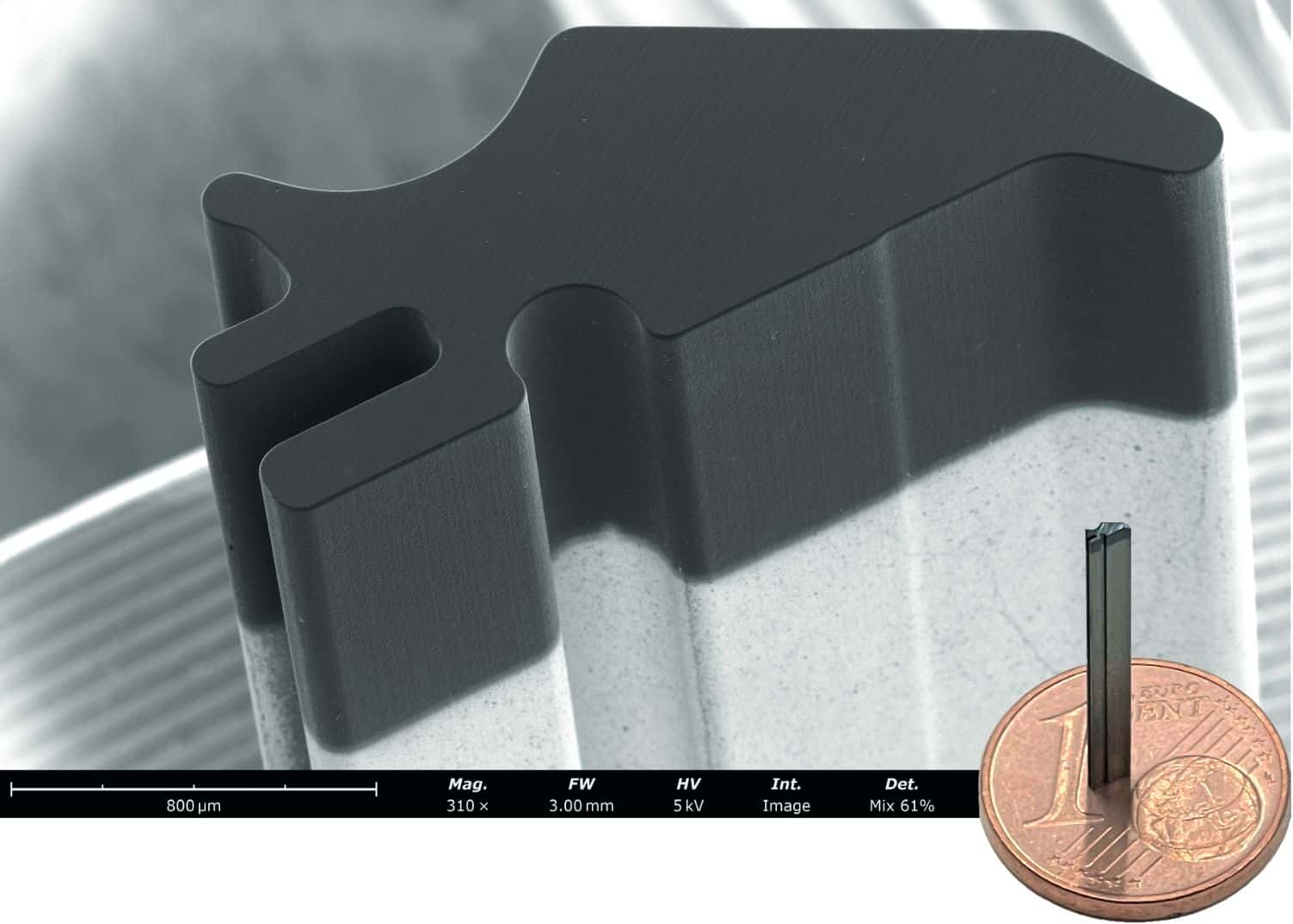

Les pièces embouties très fines pour l'industrie électronique sont la spécialité de Stepper. "Qu'il s'agisse d'informatique ou d'automobile, les exigences de nos clients sont très élevées. Une précision et une productivité maximales sont requises. Cela nécessite une longue durée de vie de l'outil. En outre, ils doivent être exceptionnels en termes de matériau, de qualité de surface et de précision afin de produire les géométries exigeantes des microcomposants avec une précision élevée et constante", explique Martin Heß, qui, en tant que responsable de la recherche et du développement et chef du département des technologies de surface, développe des revêtements innovants chez Stepper et les met en œuvre sur l'outil d'emboutissage. "La construction du meilleur outil avec le plus de fiabilité est fermement ancrée dans la philosophie de notre entreprise. L'usure d'une seule de ces pièces actives, qui sont installées en grande quantité, peut déjà compromettre notre demande et doit donc être constamment minimisée. À cette fin, nous utilisons tous les moyens à notre disposition et testons constamment de nouveaux matériaux, processus de production et technologies."

Seule la TECHNOLOGIE HiPIMS de CemeCon offre autant de POSSIBILITÉS DE RÈGLAGES ce qui permet de calibrer la performance si finement qu'elle s'adapte parfaitement à nos éléments actifs en partie extrêmement FILIGRANES. Plus de 1.000 éléments actifs peuvent être installés dans un seul outil de poinçonnage haute performance! Cela nous a permis de faire un PAS DE GÉANT dans l'usinage de l'ACIER INOXYDABLE

Martin Heß, responsable de la recherche et du développement et chef du département des technologies de surface chez Stepper

Cela s'applique également aux procédés de revêtement, que Stepper utilise dans toute la gamme. Du premier système ARC jusqu'à des systèmes hybrides composés de la technologie ARC et magnétron, en passant par une machine spéciale à laser pulsé pour les revêtements TaC développée en étroite collaboration avec une université. Plus de 30 ans de savoir-faire en matière de revêtement ont été constamment optimisés pour répondre aux exigences particulières des éléments actifs filigranes dans le poinçonnage haute performance et des différents matériaux à poinçonner. La discipline suprême étant les outils qui traitent en parallèle deux bandes de poinçonnage avec des propriétés de matériaux très différentes, comme les bronzes avec des résistances à la traction Rm autour de 600 N/mm2 et les aciers inoxydables avec Rm jusqu'à plus de 1400 N/mm². Les parties actives qui usinent l'acier inoxydable doivent également atteindre des cadences minimales de l’ordre du million à plus avant toute intervention de maintenance sur l'outil. Avec ce matériau, les experts n'ont pas fait de progrès significatifs avec les procédés de revêtement conventionnels, malgré de nombreux développements internes pas même avec le TaC ultra-dur.

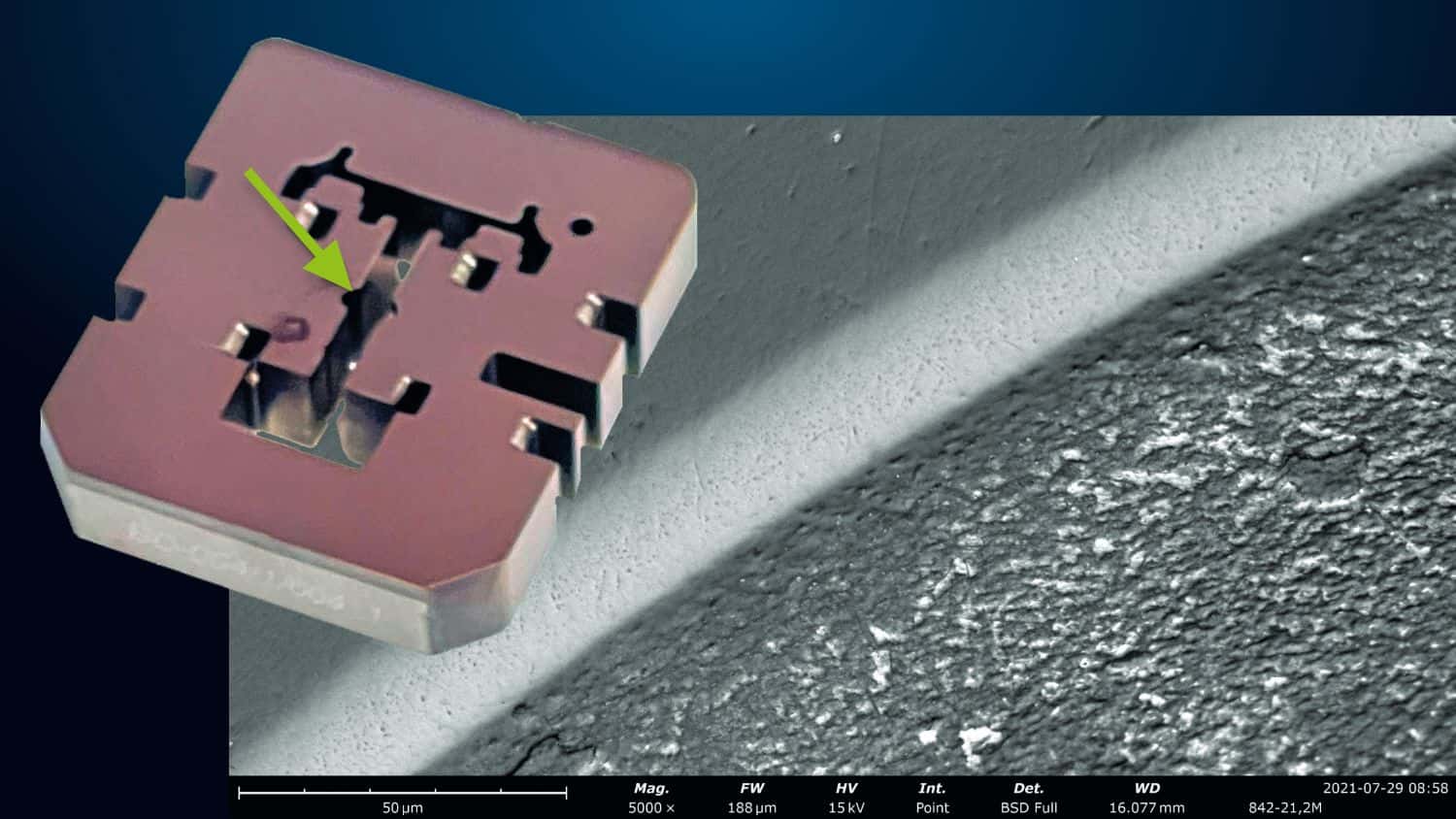

Martin Heß : "Les analyses d'usure réalisées à l'aide des technologies de mesure les plus récentes nous montrent les détails qui doivent être améliorés : dans le cas d'éléments actifs, tels que les poinçons de coupe dont la taille est parfois bien inférieure à 1 mm, par exemple, les artefacts de surface ("gouttelettes") inévitables avec les technologies conventionnelles en raison du processus ou les microtrous de couche qui se produisent lors du post-polissage peuvent souvent déclencher une usure initiale s'ils se produisent sur une ligne d'arête qui a été arrondie avec une précision de l'ordre du µm. Les conséquences sont la formation d'une bavure locale sur la pièce emboutie et un changement nécessaire des éléments actifs qui en résulte. Même les lignes de bord minimisant les contraintes résiduelles, les gradients de contrainte du revêtement adaptés aux substrats et une tribochimie adaptée à la bande de poinçonnage ne peuvent être optimisés qu'avec le contrôle accru du processus de la dernière technologie de revêtement. Nous voulons toujours le meilleur. Nous nous sommes donc tournés vers le CemeCon avec l'idée d'utiliser la technologie HiPIMS pour nos outils d'estampage".

Une idée révolutionnaire, car CemeCon a parfaitement adapté le CC800® HiPIMS au revêtement des outils de coupe. "Il s'agissait donc de transposer ce qui convient aux outils de coupe aux nouvelles applications de cisaillement, de pliage et de gaufrage. Grâce à la coopération avec Stepper et à la grande flexibilité du système et du processus HiPIMS, nous avons pu démontrer rapidement que les revêtements HiPIMS adaptés déclenchent un saut technologique pour les outils d'emboutissage. Nous avons alors entrepris ensemble un voyage de découverte et les résultats ont été plus que convaincants", déclare Stephan Bolz, expert pour le développement des revêtements HiPIMS chez CemeCon.

Des résultats supérieurs avec HiPIMS

La technologie HiPIMS est parfaitement adaptée aux applications dans les outils d'emboutissage: lors de la production de contacts de précision en acier inoxydable, les éléments actifs installés dans la matrice progressive sont soumis à d'énormes contraintes. Ils doivent supporter des cadences allant jusqu'à 3 000 coups par minute. Un revêtement extrêmement dur ne suffit pas à lui seul à résister à des chocs dont le nombre total de coups est de l'ordre de plusieurs millions. Le matériau de revêtement doit également être résistant pour ne pas se dégrader. En même temps, une surface extrêmement lisse et une morphologie dense sont requises pour l'application de poinçonnage. Les géométries de haute précision et à arêtes vives nécessitent également de faibles contraintes résiduelles au niveau de l'épaisseur du revêtement requis pour une réserve d'usure élevée. Seuls les revêtements HiPIMS peuvent offrir cette combinaison!

Avec le matériau de revêtement HiPIMS InoxaCon®, CemeCon a la bonne solution pour l'usinage de l'acier inoxydable. Avec d'autres matériaux de revêtement, la bande d'acier inoxydable dans laquelle les contacts sont estampés reste souvent collée à l'outil. Cela ne se produit pas avec InoxaCon®. Les succès de la durée de vie de l'outil dépassent toutes les attentes: Le gain dépasse les 30 million de coups!

"Seule la technologie HiPIMS de CemeCon offre autant de possibilités de règlage, ce qui permet de calibrer la performance si finement qu'elle s'adapte parfaitement à nos éléments actifs en partie extrêmement filigranes. Plus de 1.000 éléments actifs peuvent être installés dans un seul outil de poinçonnage haute performance! Cela nous a permis de faire un pas de géant dans l'usinage de l'acier inoxydable", rapporte Martin Heß avec enthousiasme. Et le CC800® HiPIMS en interne ouvre la porte à d'autres développements innovants pour les visionnaires de Stepper.

Stepper

Fritz Stepper GmbH & Co. KG a été fondée en 1965 et, dès le début, elle s'est consacrée à la conception d'outils de poinçonnage modernes utilisant les dernières technologies de pointe. Le développement du premier outil de poinçonnage de conception modulaire au monde en 1975 par Stepper a marqué un tournant dans la fabrication des outils. Grâce à des inserts modulaires dans un outil de base, des outils individuels pour des familles complètes de pièces sont créés avec une manipulation facile, une maintenance minimale et des taux de course élevés, même pour des opérations de pliage, de laminage et de gaufrage exigeantes.

Sur son site de Pforzheim, Stepper produit également des pièces de contact de haute précision en grande quantité pour des secteurs tels que l'industrie automobile ou informatique. Conformément à la devise "Le meilleur ou rien", les clients de Stepper peuvent compter sur une qualité et une précision maximales ainsi que sur un savoir-faire complet, fort de 50 ans d'expérience du début du projet au produit de série avec les meilleurs outils d'emboutissage à haute performance.